应用案例

联系我们

随着电子产业的发展,电子产品正在向着质量轻、厚度薄、体积小、功耗低、功能复杂、可靠性高这一方向发展。这就要求功率模块在瞬态和稳态情况下都要有良好的导热导电性能以及可靠性。功率模块的体积缩小会引起模块和芯片电流、接线端电压以及输入功率的增大,从而增加了热能的散失,由此带来了一些了问题如温度漂移等,会严重影响功率器件的可靠性,加速器件的老化。为了解决高温大功率器件所面临的问题,近年来,纳米银烧结技术受到了越来越多研究者的关注。

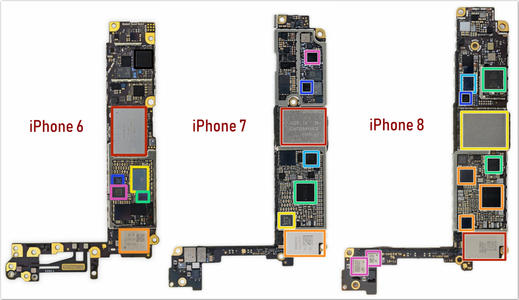

图1 苹果手机主板上的器件集成度越来越高

低温烧结互连技术

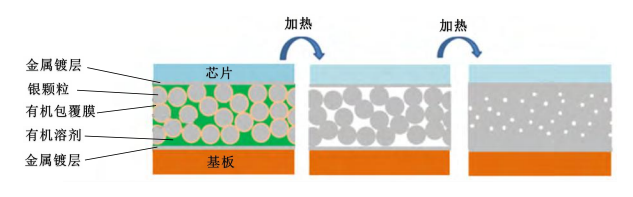

上世纪90年代初,研究人员通过微米级银粉颗粒进行烧结实现了硅芯片和基板互连,这种烧结技术即为低温烧结技术。在制作银粉的过程中通常会加入有机添加剂,避免微米级的银粉颗粒发生团聚和聚合现象。当烧结温度达到210℃以上时,在氧气环境中银粉中的有机添加剂会因高温分解而挥发,最终变成纯银连接层,不会产生杂质相。整个烧结过程是银粉颗粒致密化的过程,烧结完成后即可形成良好的机械连接层。银本身的熔融高达961℃,烧结过程远低于该温度,也不会产生液相。此外,烧结过程中烧结温度达到230-250℃还需要辅助加压设备提供约40MPa的辅助压力,加快银焊膏的烧结。

该种烧结方法可以得到更好的热电及机械性能,接头空隙率低,热疲劳寿命也超出标准焊料10倍以上。但是随着研究的深入,发现大的辅助压力会对芯片产生一定的损伤,并且需要较大的经济投入,这严重限制了该技术在芯片封装领域的应用。之后研究发现纳米银烧结技术由于纳米尺寸效应,纳米银材料的熔点和烧结温度均低于微米银,连接温度低于200℃,辅助压力可以低于1-5MPa,并且连接层仍能保持较高的耐热温度和很好的导热导电能力。烧结过程的驱动力主要来自体系的表面能和体系的缺陷能,系统中颗粒尺寸越小,其比表面积越大,从而表面能越高,驱动力越大。外界对系统所施加的压力、系统内的化学势差及两接触颗粒间的应力也是银原子扩散迁移的驱动力。烧结得到的连接层为多孔结构,空洞尺寸在微米以及纳米级别。当连接层的孔隙率为10%的情况下,其导热及导电率可达到纯银的90%,远高于普通软钎焊料。

图2 银烧结互联示意图

银烧结技术在功率模块封装中的应用

碳化硅芯片可在300℃以上稳定工作,预计模块温度将达到175-200℃。传统功率模块中,芯片通过软钎焊接到基板上,连接界面一般为两相或三相合金系统,在温度变化过程中,连接界面通过形成金属化合物层使芯片、软钎焊料合金及基板之间形成互联。目前电子封装中常用的软钎焊料为含铅钎料或无铅钎料,其熔点基本在300℃以下,采用软钎焊工艺的功率模块结温一般低于150℃,当应用于温度为175-200℃甚至200℃以上的情况时,其连接层性能会急剧退化,影响模块工作的可靠性。

为了得到可靠性良好的功率模块,英飞凌在2006年推出了Easypack1的封装形式,分别采用单面银烧结技术和双面银烧结技术。通过相应的高温循环测试发现,相比于传统软钎焊工艺,采用单面银烧结技术的模块寿命提高了5-10倍,而采用双面银烧结技术的模块寿命提高了10以上。

、

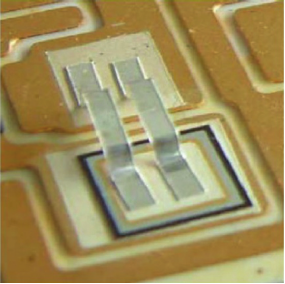

图3 双面银烧结技术

之后2007年,赛米控推出了SkinTer技术,芯片和基板之间采用精细银粉用银烧结工艺进行连接,在250℃及压力辅助条件下得到低孔隙率银层。相比于钎焊层,功率循环能力提升了2-3倍,烧结层厚度减少约70%,热导率大约提升3倍。2012年,英飞凌有推出了XT互联技术,芯片和基板之间采用银烧结技术连接。循环试验表明,无底板功率模块寿命提升达2个数量级,有底板模块寿命提升也在10倍以上。2015年,三菱电机采用银烧结技术制作功率模块,循环寿命是软钎焊料的5倍左右。

我司研发生产的烧结设备可以提供合适的辅助压力,气氛环境以及合适的加热温度,满足银烧结技术所需的技术指标,能够为行业内的功率器件生产厂商提供相应的烧结设备以及技术支持。

图4 气氛烧结炉(左) SPS等离子放电烧结系统(右)

欧陆注册科技针对市场需求,不断研发,改进技术,推出性能卓越的烧结设备,助力国内半导体封装市场,提供各种气氛烧结炉,热压烧结炉,放电等离子烧结炉,为半导体封装企业的烧结工艺提供完善的热处理解决方案。

欧陆注册科技是一家集研发、生产、销售电炉为一体的高新技术企业。公司一直专注于先进陶瓷与复合材料、半导体材料、碳材料和锂电及新能源材料装备四大领域,拥有丰富的行业经验和专业技术,竭诚服务于客户,提供完善的一体化产业解决方案。